Сталь 09Г2С: характеристики, расшифровка, химический состав

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 5520-79 | Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия | ||||||||||

| Россия | ГОСТ 10705-80 | Трубы стальные электросварные. Технические условия | ||||||||||

| Россия | ГОСТ 10885-85 | Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия | ||||||||||

| Россия | ГОСТ 14249-89 | Сосуды и аппараты. Нормы и методы расчета на прочность | ||||||||||

| Россия | ГОСТ 17066-94 | Прокат тонколистовой из стали повышенной прочности. Технические условия | ||||||||||

| Россия | ГОСТ 19281-2014 | Прокат повышенной прочности. Общие технические условия | ||||||||||

| Россия | ГОСТ 32678-2014 | Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия | ||||||||||

Характеристики стали 09Г2С

| Классификация | Сталь конструкционная низколегированная |

| Применение | Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до 425 °С под давлением |

Сталь 09Г2С расшифровка маркировки:

- «09» - процент содержания углерода (0,09 %);

- «Г» - показатель наличия марганца, «2» – до 2 %;

- «С» - присутствие кремния, а отсутствие после «С» цифры - определяет его содержание до 1,0 %.

Химический состав 09Г2С

Массовая доля элементов стали 09Г2С по ГОСТ 19281-2014

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

V (Ванадий) |

Cu (Медь) |

Fe (Железо) |

| < 0,12 | 0,5 - 0,8 | 1,3 - 1,7 | < 0,03 | < 0,035 | < 0,3 | < 0,3 | < 0,12 | < 0,3 | остальное |

В химический состав стали 09г2с помимо трех основных легирующих добавок (углерод, марганец, кремний) могут входить сера, никель, фосфор, азот и пр. При этом общий процент легирующих элементов не должен превышать 1-2 %. Учитывая, что общее процентное содержание добавок составляет около 2,5 %, сталь 09г2с определяется как низколегированная, а наличие кремния и марганца определяет марку 09Г2С, как кремнемарганцовистую сталь.

Механические свойства стали 09Г2С

Сталь 09Г2С, твердость которой по Бринеллю - 450-490 МПа, одна из самых востребованных в строительстве для возведения конструкций и сооружений. Но это не единственное преимущество стали. При удельном весе в 7,85 г/см3 после обработки и получения 2-фазной структуры, сталь приобретает высокий уровень предела выносливости при одновременном увеличении (в 3,0-3,5 р.) циклов до структурного разрушения.

Свойства по стандарту ГОСТ 5520-79

| Сортамент | Толщина, мм |

Временное сопротивление разрыву, σв, МПа* |

Предел текучести для остаточной деформации, σт, МПа |

| Листы | до 10 | > 490 |

> 345 |

| Листы | 10 - 20 | > 470 | > 325 |

| Листы | 20 - 32 | > 460 | > 305 |

| Листы | 32 - 60 | > 450 | > 285 |

| Листы | 60 - 80 | > 440 | > 275 |

| Листы | 80 - 160 | > 430 | > 265 |

* По требованию потребителя временное сопротивление не должно превышать 640 МПа

Относительное удлинение при разрыве (δ5) для листов всех толщин - не менее 21%. Для проката толщиной менее 8 мм допускается снижение относительного удлинения на 1% на 1 мм уменьшения толщины, для проката толщиной более 20 мм - снижение относительного удлинения на 0,25% на 1 мм увеличения толщины, но не более чем на 2%

Испытание на изгиб в холодном состоянии для листов всех толщин: d=2a, где a - толщина образца, d - диаметр оправки

Нормы ударной вязкости KCU, Дж/см2

| Сортамент | Толщина, мм |

При температуре +20 °C |

При температуре -40 °C |

При температуре -70 °C |

| Листы | 5 - 10 | > 64 |

> 39 |

> 34 |

| Листы | 10 - 160 | > 59 |

> 34 |

> 29 |

Норма ударной вязкости после старения при температуре +20 °C для листов всех толщин - не менее 29%

Нормы ударной вязкости KCV, Дж/см2

|

При температуре +20 °C |

При температуре 0 °C |

| > 39 |

> 29 |

Свойства по стандарту ГОСТ 10705-80

| Сортамент |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, %* |

| Термически обработанная продукция | |||

| Трубы |

> 490 |

> 343 |

> 20 |

| Без термической обработки | |||

| Трубы |

> 490 |

> 323 | > 18 |

* По требованию заказчика для труб диаметром от 10 до 60 мм относительное удлинение увеличивается на 3% по сравнению с нормами, приведенными в таблице

Нормы ударной вязкости KCU, Дж/см2**

| Сортамент |

При температуре +20 °C |

При температуре -20 °C |

| Трубы | > 78,4 |

> 39,2 |

** только для термически обработанных труб

Свойства по стандарту ГОСТ 14249-89

| Сортамент |

Температура стенки сосуда или аппарата, °C |

Временное сопротивление разрыву, σв, МПа (кгс/см2) |

Предел текучести для остаточной деформации, Re, МПа (кгс/см2) |

| При толщине стенки до 32 мм | |||

| Сосуд, аппарат | 20 | 470 (4700) | 300 (3000) |

| Сосуд, аппарат | 100 | 425 (4250) | 265,5 (2565) |

| Сосуд, аппарат | 150 | 430 (4300) | 256,5 (2565) |

| Сосуд, аппарат | 200 | 439 (4390) | 247,5 (2475) |

| Сосуд, аппарат | 250 | 444 (4440) | 243 (2430) |

| Сосуд, аппарат | 300 | 445 (4450) | 226,5 (2265) |

| Сосуд, аппарат | 350 | 441 (4410) | 210 (2100) |

| Сосуд, аппарат | 375 | 425 (4250) | 199,5 (1995) |

| Сосуд, аппарат | 400 | - | 183 (1830) |

| При толщине стенки более 32 мм | |||

| Сосуд, аппарат | 20 | 440 (4400) | 280 (2800) |

| Сосуд, аппарат | 100 | 385 (3850) | 240 (2400) |

| Сосуд, аппарат | 150 | 430 (4300) | 231 (2310) |

| Сосуд, аппарат | 200 | 439 (4390) | 222 (2220) |

| Сосуд, аппарат | 250 | 444 (4440) | 218 (2180) |

| Сосуд, аппарат |

300 |

445 (4450) | 201 (2010) |

| Сосуд, аппарат |

350 |

441 (4410) | 185 (1850) |

| Сосуд, аппарат |

375 |

425 (4250) | 174 (1740) |

| Сосуд, аппарат |

400 |

- | 158 (1580) |

| Сосуд, аппарат |

410 |

- | 156 (1560) |

| Сосуд, аппарат |

420 |

- | 138 (1380) |

Допускаемое напряжение при растяжении, σ, МПа (кгс/см2) при температуре,°C*:

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +375 | +400 | +410 | +420 | +430 | +440 | +450 | +460 | +470 | +480 |

| При толщине стенки до 32 мм | ||||||||||||||||

| 196 (1960) | 177 (1770) | 171 (1710) | 165 (1650) | 162 (1620) | 151 (1510) | 140 (1400) | 133 (1330) | 122 (1220) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

| При толщине стенки более 32 мм | ||||||||||||||||

| 183 (1830) | 160 (1600) | 154 (1540) | 148 (1480) | 145 (1450) | 134 (1340) | 123 (1230) | 116 (1160) | 105 (1050) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

* При температуре ниже +20 °С допускаемые напряжения принимают такими же, как при +20 °С, при условии допустимого применения материала при данной температуре

Свойства по стандарту ГОСТ 17066-94

|

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ, % |

| Горячекатаный прокат* | ||

| > 490 |

> 345 |

> 19 |

| Холоднокатаный прокат* | ||

| > 460 | > 345 | > 19 |

* для проката толщиной 0,5 - 3,9 мм и шириной не менее 500 мм

Изгиб до параллельности сторон для горячекатаного и холоднокатаного проката: d=2a, где a - толщина образца, d - диаметр оправки

Свойства по стандарту ГОСТ 19281-2014

| Класс прочности | Толщина, мм |

Временное сопротивление разрыву, σв, МПа |

Предел текучести для остаточной деформации, σт, МПа |

Относительное удлинение при разрыве, δ5, % |

| Для сортового и фасонного проката | ||||

| 265 | все | > 430 | > 265 | > 21 |

| 295 | 20 - 32 |

> 430 |

> 295 | > 21 |

| 325 |

все |

> 450 | > 325 | > 21 |

| 345 | все |

> 480 |

> 345 | > 21 |

| Для листового проката | ||||

| 265 | 20 - 160 | > 450 | > 265 | > 21 |

| 295 | 20 - 32 | > 430 | > 295 | > 21 |

| 315 | 20 - 60 | > 450 | > 315 | > 21 |

| 325 | 10 - 20 | > 470 | > 325 | > 21 |

| 345 | до 10 | > 490 | > 345 |

> 21 |

| 375 | 10 - 32 | > 510 | > 375 | > 20 |

Изгиб до параллельности сторон для листового, сортового и фасонного проката всех категорий прочности: d=2a, где a - толщина образца, d - диаметр оправки

Нормы ударной вязкости KCU, Дж/см2

| Класс прочности | Толщина, мм |

При температуре -70 °C |

При температуре -40 °C |

При температуре -20 °C |

При температуре 0 °C |

При температуре +20 °C |

| Для сортового и фасонного проката | ||||||

| 265 | 20 - 32 | - | > 29 | - | - | - |

| 265 | 32 - 100 | - | > 29 | - | - | > 59 |

| 295 | 20 - 32 | - | > 29 | - | - | - |

| 325 | до 5 | > 34 | > 34 | > 34 | > 34 | > 64 |

| 325 | 5 - 10 | > 34 | > 39 | > 34 | > 34 | > 64 |

| 325 | 10 - 20 | > 29 | > 39 | > 34 | > 34 | > 59 |

| 345 | до 5 | > 34 | > 39 | > 40 | > 40 | > 64 |

| 345 | 5 - 10 | > 29 | > 39 | > 40 | > 40 | > 64 |

| Для листового проката | ||||||

| 265 | 20 - 160 | > 29 | > 34 | - | - | > 59 |

| 295 | 20 - 32 | > 24 | > 29 | - | - | > 59 |

| 315 | 20 - 60 | > 24 | > 29 | - | - | > 59 |

| 325 | 10 - 20 | > 29 | > 34 | - | - | > 59 |

| 345 | до 5 | > 29 | > 39 | - | - | > 64 |

| 345 | 5 - 10 | > 34 | > 39 | - | - | > 64 |

| 375 | 10 - 32 | > 29 | > 39 | - | - | - |

Нормы ударной вязкости после механического старения для листового, сортового и фасонного проката всех категорий прочности - не менее 29 Дж/см2

Нормы ударной вязкости KCV, Дж/см2*

|

Класс прочности |

При температуре -20 °C |

При температуре 0 °C |

| 325 |

> 34 |

> 34 |

| 345 | > 40 |

> 40 |

* только для сортового и фасонного проката

Свойства по стандарту ГОСТ 32678-2014

| Сортамент |

Временное сопротивление разрыву, σв, МПа* |

Предел текучести для остаточной деформации, σт, МПа* |

Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||

| Трубы | > 470 |

> 265 |

> 21 |

| Без термической обработки** | |||

| Трубы | > 315 | > 216 | > 5 |

* По согласованию между производителем и заказчиком: временное сопротивление разрыву - не менее 441 МПа, предел текучести для остаточной деформации - не менее 245 МПа

** Механические свойства труб без термической обработки устанавливают по согласованию между изготовителем и потребителем. В случае отсутствия такого согласованияbпроизводство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице

Физические свойства 09Г2С

Сталь конструкционная 09Г2С способна сохранять первоначальные характеристики при высоком давлении в диапазоне температур от -70 ˚С до +425 ˚С. Сталь 09Г2С устойчива к нагрузкам с переменным вектором силы, долговечна и отлично реагирует на термическую обработку.

Свойства по стандарту ГОСТ 14249-89

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +400 | +450 |

| 1,99 | 1,91 | 1,86 | 1,81 | 1,76 | 1,71 | 1,64 | 1,55 | 1,4 |

Плотность, г/см3: 7,86*

* Типичное значение свойства для низкоуглеродистой и низколегированной стали. Эта величина не предусмотрена стандартами, она носит ориентировочный характер и не может быть использована с целью проектирования

Технологические свойства марки 09Г2С

Конструкционная сталь 09Г2С устойчива к образованию флокенов и отпускной хрупкости. Сварка 09Г2С может выполнятся любым методом без ограничений: ручная дуговая, аргонодуговая под флюсом в защитной среде, аргонодуговая неплавящимся электродом и контактная сварка. При этом предварительный подогрев и последующая термообработка не требуется. Сварной шов не подвержен возникновению микропор и образованию закалочной структуры.

Сталь 09Г2С пластичная и хорошо подвергается вытяжке, штамповке в холодном состоянии. Ковка стали 09г2с производится при температуре: начало - 1250оС, конец – 850оС.

Дополнительные характеристики 09Г2С

Сварка стали 09Г2С

За счёт небольшого процентного содержания углерода в ст 09г2с, сварка изделий из неё очень проста. Сварочные работы выполняют с подогревом или без него. При сварке стальные элементы не подвергаются закалке, и перегреву. А это означает, что не увеличивается зернистость сплава, и не понижается уровень пластичности. 09Г2С не изменяет свои качества даже после термической обработки.

Для сварки элементов из стали 09Г2С подходит любой вид электродов для сварочных работ по малоуглеродистым и низколегированным сталям (Э50А или Э42А).

При выборе метода сварки необходимо учитывать твердость стали 09г2с по Бринеллю, Роквеллу, Виккерсу и пр. (зависит от вида элемента), потому что этот показатель влияет на твердость сварных швов.

Не поддаются свариванию только изделия, которые были подвержены химической или термической обработки.

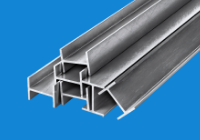

Форма поставки стали 09Г2С

| Фасонный прокат | ГОСТ 19281-73, 2590-2006, 2591-2006, 8239-89, 8240-97 |

| Листы толстые | ГОСТ 19282-73, 5520-79, 5521-93, 19903-74 |

| Листы тонкие | ГОСТ 17066-94, 19904-90 |

| Полосы | ГОСТ 103-2006 |

| Поковки, слябы и кованые заготовки | ГОСТ 1133-71 |

Область применения

Основная область применения марки 09Г2С - изготовление трубного проката, арматуры и пр. изделий для металлоконструкций на сварке.

За счёт большой прочности сталь активно применяют в строительстве, так как из неё можно изготовить более тонкие и лёгкие детали, элементы, что обеспечивает экономию расхода металла.

Простые сварочные работы для изделий и деталей из 09Г2С дают возможность изготовить из листов данной стали любые, самые сложные по конфигурации конструкции, которые используют в химической, нефтеперерабатывающей, судостроительной и пр. сферах.

Благодаря закалке и отпуску, данная сталь незаменима при производстве трубопроката и арматуры для трубопроводов. А стойкость к минусовым температурным режимам, морозоустойчивость, даёт возможность использования трубных изделий из 09Г2С в северных областях с низкими температурами. Помимо этого, такой большой диапазон температур обеспечивает применение стали при сильных деформациях при длительном эксплуатационном периоде.

Аналоги 09Г2С

Марка 09Г2С (аналоги - 10Г2С, 09Г2, 09Г2Т,09Г2ДТ).

Найдено в торговом каталоге metal.place