ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования

Область применения

Настоящий стандарт распространяется на прямошовные электросварные трубы общего назначения диаметром 478 - 1420 мм.

|

Марки стали |

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

Cu (Медь) |

As (Мышьяк) |

Fe (Железо) |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ст3сп | 0,14 - 0,22 | 0,15 - 0,3 | 0,4 - 0,65 | < 0,05 | < 0,05 | < 0,3 | < 0,3 | < 0,3 | < 0,08 | остальное |

Технические требования

Размеры труб и предельные отклонения по ним должны соответствовать ГОСТ 10704-91.

В зависимости от показателей качества трубы изготовляют следующих групп:

- А - по механическим свойствам из углеродистой стали марок Ст2, Ст3 (всех степеней раскисления) по ГОСТ 380-94, категории 1 по ГОСТ 14637-89;

- Б - по химическому составу из углеродистой стали марок Ст2, Ст3 (всех степеней раскисления) с химическим составом по ГОСТ 380-94 и ГОСТ 14637-89;

- В - по химическому составу и механическим свойствам из углеродистой стали марок Ст2 (всех степеней раскисления) по ГОСТ 380-94, категории 2 по ГОСТ 14637-89, Ст3кп по ГОСТ 380-94, категории 2 и 3 по ГОСТ 14637-89, Ст3пс, Ст3сп по ГОСТ 380-94, категорий 2, 3, 4 и 5 по ГОСТ 14637-89, а также из низколегированной стали, углеродный эквивалент которой не превышает 0,48 %;

- Д - без нормирования механических свойств и химического состава, но с нормированием гидравлического испытательного давления.

Механические свойства основного металла труб должны соответствовать нормам, указанным в таблице 1.

| Марки стали | Временное сопротивление разрыву sв, кгс/мм2 (МН/м2) | Предел текучести sт, кгс/мм2 (МН/м2) | Относительное удлинение d5, % |

|---|---|---|---|

| не менее | |||

| Ст2кп | 33 (325) | 22 (215) | 22 |

| Ст2пс, Ст2сп | 34 (335) | 23 (225) | 22 |

| Ст3кп | 37 (365) | 24 (235) | 20 |

| Ст3пс, Ст3сп | 38 (372) | 25 (245) | 20 |

| Низколегированная сталь | 45 (440) | 27 (265) | 18 |

Трубы групп А и В должны выдерживать механические испытания сварного соединения на растяжение по ГОСТ 6996-66. Временное сопротивление сварного соединения должно быть не ниже временного сопротивления основного металла, установленного для труб из данной марки стали.

По требованию потребителя трубы группы В должны выдерживать испытание на ударную вязкость основного металла. Нормы ударной вязкости основного металла должны соответствовать указанным в таблице 2.

Таблица 2 - Нормы ударной вязкости

| Марка стали | Толщина стенки трубы, мм | Ударная вязкость KCU, кгс×м/см2 (МДж/м2), при температуре испытания, °С | ||

|---|---|---|---|---|

| +20 | -20 | -40 | ||

| не менее | ||||

| Ст3пс3, Ст3сп3 | От 5 до 9 включ. Св. 9 « 25 « « 25 | 6,0 (0,59) 5,0 (0,49) 3,0 (0,29) | - - - | - - - |

| Ст3пс4, Ст3сп4 | От 5 до 9 включ. Св. 9 « 25 « « 25 | - - - | 2,0 (0,2) 1,5 (0,15) - | - - - |

| Низколегированная сталь | Все стенки | - | - | 2,5 (0,24) |

Примечание: По соглашению изготовителя с потребителем ударная вязкость основного металла труб из низколегированной стали при минус 60 °С должна быть не менее 2,5 кгс×м/см2 (0,24 МДж/м2).

Для магистральных тепловых сетей трубы изготовляют термически обработанными из стали марки Ст3сп 4, 5 с механическими свойствами, указанными в таблице 3.

Таблица 3 - Механические свойства труб для магистральных тепловых сетей

| Марка стали | Временное сопротивление разрыву sв, кгс/мм2(МН/м2) | Предел текучести sт, кгс/мм2 (МН/м2) | Относительное удлинение, d5, % | Ударная вязкость, KCU, кгс×м/см2 (МДж/м2) | |

|---|---|---|---|---|---|

| при температуре испытания -20 °С | После механического старения | ||||

| не менее | |||||

| Ст3сп4 | 38 (372) | 25 (245) | 23 | 3 (0,3) | - |

| Ст3сп5 | 38 (372) | 25 (245) | 23 | 3 (0,3) | 3 (0,3) |

Нормы ударной вязкости сварного соединения труб для тепловых сетей при температуре минус 20°С должны быть не ниже норм основного металла, приведенных в таблице 3.

Нормы ударной вязкости после механического старения для основного металла труб и при минус 20°С для сварного соединения факультативны до 1 июля 1988 г.

Трубы диаметром до 820 мм должны иметь не более одного продольного и одного поперечного шва. Трубы диаметром 820 мм и более могут иметь два продольных и одни поперечный шов.

По требованию потребителя допускается увеличение количества поперечных швов.

При наличии поперечного шва продольные швы должны быть смещены один относительно другого на расстояние не менее 100 мм. По требованию потребителя устанавливается верхняя граница смещения продольных швов относительно друг друга.

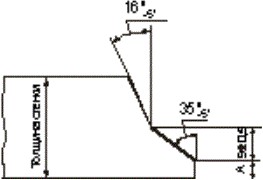

Концы труб должны иметь фаску под углом 25 - 30° к торцу трубы. При этом должно быть оставлено торцовое кольцо (притупление) шириной 1,0 - 3,0 мм - для труб диаметром до 1020 мм включительно и шириной 1,0 - 5,0 мм - для труб диаметром более 1020 мм.

По требованию потребителя угол скоса фаски должен быть 30 - 35°, а для труб с толщиной стенки 17 мм и более разделка кромок должна быть выполнена в соответствии с чертежом 1.

Допускается разделку кромок в соответствии с чертежом 1 проводить на трубах с толщиной стенки 15 мм.

Чертеж 1

Таблица 4 - Справочные данные

| Диаметр трубы, мм | Размер А, мм |

|---|---|

| До 1020 | От 1 до 3 |

| Св. 1020 | От 1 до 5 |

Трещины, плены, раковины, расслоения и закаты на поверхности труб не допускаются.

Незначительные забоины, рябизна, вмятины, мелкие риски, тонкий слой окалины, следы зачистки и заварки дефектов допускаются, если они не выводят толщину стенки за предельные отклонения. Кроме того, допускается продольная риска глубиной не более 0,2 мм, наносимая при автоматической сварке для направления шва.

Разрешается заварка дефектов труб с последующей зачисткой места заварки и повторным испытанием гидравлическим давлением.

Поверхностные дефекты металла шва в виде пор, раковин, трещин, свищей и других дефектов, снижающих плотность и прочность металла шва ниже уровня основного металла, не допускаются.

Допускаются следы усадки металла вдоль продольной оси шва (утяжины). При этом величина усадки не должна выводить высоту усиления за пределы допускаемой минимальной высоты шва.

Переход от усиления шва к основному металлу должен быть плавным (без подрезов).

Допускаются без ремонта подрезы глубиной до 0,5 мм. При совпадении подрезов на наружном и внутреннем швах один из них должен быть отремонтирован.

Допускается производить ремонт сварных труб с последующим испытанием их гидравлическим давлением или контролем места ремонта физическими методами.

Каждая труба должна выдерживать испытание гидравлическим давлением.

Трубы группы А подвергаются испытанию гидравлическим давлением, вычисленным по формуле, приведенной в ГОСТ 3845-75 (Р1), при этом допускаемое напряжение принимается равным 0,5 от минимального значения временного сопротивления, установленного для данной марки стали.

По заказу потребителя допускаемое напряжение должно равняться 0,85 от минимального значения предела текучести.

Трубы группы В подвергаются испытанию гидравлическим давлением, вычисленным по формуле, приведенной в ГОСТ 3845-75 (Р1), при допускаемом напряжении, равном 0,9 от минимального значения предела текучести, установленного для данной марки стали.

Трубы групп Д и Б должны выдерживать испытание гидравлическим давлением не менее 25 кгс/см2 (2,5 МПа). Трубы размерами 920x7, 1020x8, 1120x8, 1120x9, 1220x9, 1220x10, 1320x9, 1320x10, 1320x11, 1420x10 и 1420x11 мм испытывают пол давлением 20 кгс/см2 (2,0 МПа).

При испытании на прессах различной конструкции с осевым подпором величину гидравлического давления определяют в соответствии с требованиями ГОСТ 3845-75.

Гидроиспытанию не подвергаются трубы длиной свыше 10 м, полученные стыковкой, или более двух труб, прошедших гидроиспытания. По требованию потребителя поперечный сварной шов должен быть проконтролирован неразрушающими физическими методами.

Сварные швы труб для тепловых сетей, должны быть проконтролированы неразрушающими методами по всей длине.

По требованию потребителя сварные соединения труб группы В должны контролироваться неразрушающими методами.

Сварные соединения труб для магистральных тепловых сетей должны подвергаться испытаниям на статический изгиб.

Минимально допустимый угол загиба для сварного соединения труб из углеродистых сталей не менее 100°.

Норма испытания сварного соединения на статический изгиб факультативна до 1 июля 1988 г.

Полный текст ГОСТ 10706-1976 в прикрепленном pdf-файле

Скачать ГОСТ 10706-76

Ссылки на другие стандарты

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

Найдено в торговом каталоге metal.place

ГОСТ 10706-1976 в pdf

ГОСТ 10706-1976 в pdf