ТУ 14-3Р-113-2010 Трубы стальные бесшовные для газопроводов с рабочим давлением до 22,15 МПа включительно. Технические условия.

Область применения

Настоящие технические условия распространяются на трубы стальные бесшовные для гозопроводов с рабочим давлением до 22,15 МПа включительно, предназначенные для транспортировки некоррозионноактивного газа при температуре стенки труб при эксплуатации не ниже минус 40°.

Трубы изготавляют классов прочности К48, К52, К54, К60, а также групп прочности Х52, Х56, Х60, Х65, Х70 по стандарту API 5L/ISO 3183.

Настоящие технические условия разработаны с учетом "Технических требований к трубам и соединительным деталям для КС "Портовая" Северо-Европейского газопровода", утвержденных Заместителем Председателя Правления ОАО "Газпром" А.Г. Ананенковым 04.12.2009 г.

Трубы могут быть изготовлены с временным консервационным или наружным трехслойным антикоррозионным покрытием. Требования к покрытиям труб устанавливаются в отдельной технической документации.

|

Марки стали |

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

Cu (Медь) |

N (Азот) |

Fe (Железо) |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| К56 | < 0,18 | 0,16 - 0,6 | < 1,7 | < 0,015 | < 0,006 | < 0,3 | < 0,3 | < 0,3 | < 0,012 | остальное |

Пример записи продукции в другой документации и/или при заказе:

Труба 325 х 10 Х70 - ТУ 14-3Р-113-2010, где

325 - наружный диаметр трубы, мм;

10 - толщина стенки трубы, мм;

Х70 - группа прочности;

ТУ 14-3Р-113-2010 - обозначение техических условий на трубу.

Технические условия

Трубы стальные бесшовные для гозопроводов подземной и надземной прокладок, транспортирующих некоррозионноактивный газ с рабочим давлением до 22,15 МПа включительно должны соответсвовать требованиям настоящих технических условий.

Трубы изготавляют классов прочности К48, К52, К54, К60, а также групп прочности Х52, Х56, Х60, Х65, Х70.

Трубы изготавливают номинальным наружнм диаметром от 57 до 426 мм, номинальной толщиной стенки от 4,0 до 28,0 мм в сортаменте ГОСТ 8732. По согласованию с потребителем допускается изготовление труб с наружным диаметром от 60,3 до 406,4 мм, толщиной стенки от 3,9 до 28,0 в сортаменте API 5L/ISO 3183.

Примечание: по согласованию с Заказчиком допускается изготавлять трубы других размеров в пределаз Специализации трубным станов Изготовителя.

Трубы поставляют длиной от 10,5 м до 12,2 м. Трубы длиной свыше 11,6 м должны поставляться в вагонах специальной конструкции (моделей 12-1505 или аналогичных). По согласованию с потребителем допускается поставка до 10% труб от общего объема заказа длиной от 9,0 м до 10,5 м.

Теоретическую массу бесшовных труб рассчитывают соответственно по формуле:

M = 0,02466xLx(D-S)xS, где

М - номинальная масса трубы, кг;

L - длина трубы, м;

D - номинальный наружный диаметр, мм;

S - номинальная толщина стенки, мм.

Предельные отклонения толщины стенки должны быть не более ±12,5% от номинальной толщины;

Предельное отклонеия наружного диаметра по телу трубы должно быть не более ±0,8% от номинального наружного диаметра.

Предельные отклонения наружного диаметра на концах трубы на длине не менее 100 мм от торца должны быть не более ±0,5% от номинального наружного диаметра.

Овальность на концах трубы (отношение разности между наибольшим наружным диамертом и наименьшим наружным диаметром, измеренными в одном сечении, к номинальному наружному диаметру) на концах трубы на длине не менее 100 мм должна быть не более 1,0%.

Овальность по телу трубы должна быть не более 1,5% от номинального наружного диаметра.

Овальность и разностенность труб не должны выводить рзамеры труб за предельные отклонения по диаметру и толщине стенки.

Кривизна любого участка трубы на 1 м длины не должна превышать 1,5 мм.

Общее отклонение от прямолинейности всей длины трубы не должно превышать 0,20% длины трубы.

Концы трубы должны быть обрезаны под прямым углом. Косина реза торцов трубы не должна превышать 1,6 мм.

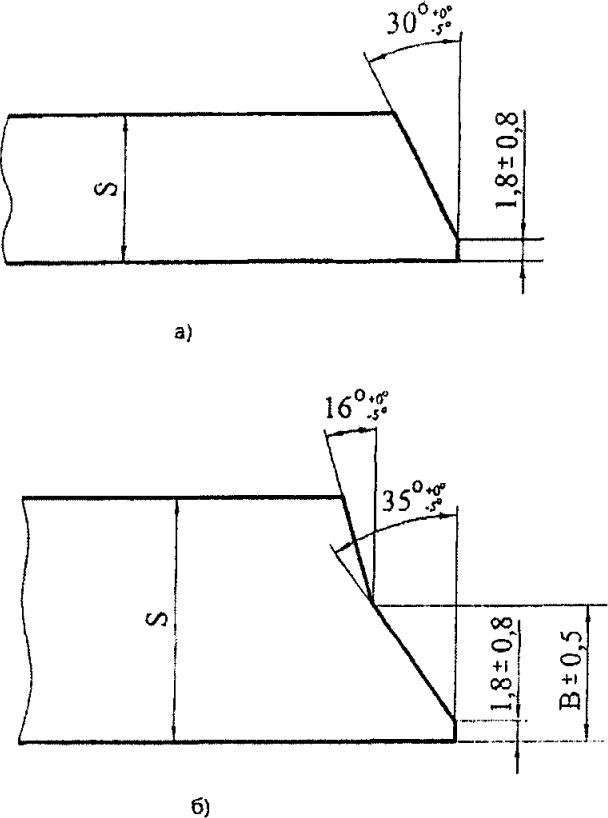

На концах трубы должна быть выполнена специальная фаска под сварку, форма и размеры которой приведены на рисунке 1.

Если проводят механическую обработку или шлифование внутренней поверхности трубы, то угол внутреннего скоса, измеренный относительно продольной оси не должен превышать 7,0°

Рисунок 1 - Форма и параметры разделки торцов труб под сварку

а) труба с толщиной стенки(S) до 15,0 мм включительно;

б) труба с толщиной стенки(S) свыше 15,0 до 28,0 мм включительно;

Значение параметра:

- 9,0 мм для толщин стенок свыше 15,0 мм до 19,0 мм включительно;

- 10,0 мм для толщин стенок свыше 19,0 мм до 21,5 мм включительно;

- 12,0 мм для толщин стенок свыше 21,5 мм до 28,0 включительно.

Химический состав стали должен соответствовать нормам, в соответствии указаным в таблице

Механические свойства

Механические свойства металла труб в состоянии поставки должны соответсвовать требованиям указанным в таблице 2.

Твердость металла труб должна быть не более 260 HV10.

Ударная вязкость KCV металла труб, определяемая на поперечных образцах, при температуре минус 40° должна быть не менее 90 Дж/см2.

Величину ударной вязкости определяют как среднее арифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение ударной вязкости на 9,8 Дж/см2 от нормированного значения.

Если невозможна вырезка в поперечном направлении, то допускается изготовление продольных образцов из труб наружным диаметром менее 219,1 мм.

Ударная вязкость KCV на продольных образцах должна быть не менее 120 Дж/см2.

Среднее значение количества вязкой составляющей в изломе образцов должно быть не менее 85% (не менее 75% на одном образце).

Таблица 2 - Механические свойства

| Группа прочности/класс прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Отношение σт/σв | Относительное удлинение после разрыва δ5, % | Относительное равномерное удлинение δР, % | Относительное сужение ψ, % |

|---|---|---|---|---|---|---|

| не менее | ||||||

| Х52 | 360 | 460 | 0,90 | 20 | 5,0* | 50 |

| К48 | 290 | 470 | 0,85 | 21 | 5,0* | 50 |

| Х56 | 390 | 490 | 0,90 | 20 | 5,0* | 50 |

| К52 | 390 | 510 | 0,90 | 20 | 5,0* | 50 |

| Х60 | 415 | 520 | 0,90 | 20 | 5,0* | 50 |

| К54 | 415 | 530 | 0,90 | 20 | 5,0* | 50 |

| Х65 | 450 | 535 | 0,90 | 20 | 5,0* | 50 |

| К56 | 450 | 550 | 0,90 | 20 | 5,0* | 50 |

| Х70 | 485 | 570 | 0,90 | 20 | 5,0* | 50 |

| К60 | 485 | 590 | 0,90 | 20 | 5,0* | 50 |

Примечания:

- *Требование по равномерному относительному удлинению факультативны (не являются браковочным признаком), но обязательно указываются в сертификате качества;

- Условный предел текучести определяют по ГОСТ 10006 с допуском на величину полной деформации 0,5%;

- Максимальное значение фактического предела текучести не должно превышать более чем на 120 МПа его минимального значения, указанного в таблице;

- Максимальное значение фактического временного сопротивления разрыву не должно превышать более чем на 120 МПа его минимального значения, указанного в таблице;

- Относительное сужение определяют на продольных цилиндрических образцах. Если геометрические параметры трубы не позволяют вырезать цилиндрический образец по ГОСТ 1497, то относительное сужение не определяют.

Полный текст ТУ 14-3Р-113-2010 в прикрепленном pdf-файле

Скачать ТУ 14-3Р-113-2010

Ссылки на другие стандарты

ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ТУ 14-3Р-113-2010 в pdf

ТУ 14-3Р-113-2010 в pdf