ГОСТ 31447-2012 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

Область применения

Настоящий стандарт распространяется на стальные сварные прямошовные и спирально-шовные трубы диаметром 114 - 1420 мм, применяемые для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, транспортирующих некоррозионно-активные продукты (природный газ, нефть и нефтепродукты) при избыточном рабочем давлении до 9,8 МПа (100 кгс/см2) и температуре окружающей среды до минус 60 °C.

|

Марки стали |

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

V (Ванадий) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

N (Азот) |

Fe (Железо) |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| К52 | < 0,18 | 0,16 - 0,6 | < 1,7 | < 0,02 | < 0,015 | < 0,08 | < 0,08 | < 0,039 | 0,02 - 0,048 | < 0,011 | остальное | ||

| К56 |

Сортамент

Трубы по способу изготовления подразделяют на три типа:

- 1 - прямошовные, диаметром 114 - 530 мм, сваренные ВЧС с одним продольным швом;

- 2 - спирально-шовные, диаметром 159 - 1420 мм, сваренные ДСФ спиральным швом;

- 3 - прямошовные, диаметром 530 - 1420 мм, сваренные ДСФ с одним или двумя продольными швами.

Трубы изготовляют двух исполнений:

- Хладостойкого исполнения, при котором основной металл и сварной шов трубы обеспечивают требования по ударной вязкости на образцах с V-образным концентратором при минус 20 °C и ударной вязкости на образцах с U-образным концентратором при минус 60 °C и требования по доле вязкой составляющей в изломе образца из основного металла при минус 20 °C;

- Обычного исполнения, при котором основной металл и сварной шов трубы обеспечивают требования по ударной вязкости на образцах с V-образным концентратором при 0 °C и ударной вязкости на образцах с U-образным концентратором при минус 40 °C и требования по доле вязкой составляющей в изломе образца из основного металла при 0 °C.

По согласованию между изготовителем и потребителем трубы хладостойкого или обычного исполнения могут поставляться с ударной вязкостью основного металла и сварного шва при других температурах испытания.

Сортамент и теоретическая масса труб соответствуют приведенным в таблице 1.

Таблица 1 - Сортамент и теоретическая масса труб

| Номинальный наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | |||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | |

| 114 | 8,21 | 10,85 | 13,44 | 15,98 | 18,47 | 20,91 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 121 | 8,73 | 11,54 | 14,30 | 17,02 | 19,68 | 22,29 | 24,86 | 27,37 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 133 | 9,62 | 12,72 | 15,78 | 18,79 | 21,75 | 24,66 | 27,52 | 30,33 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 140 | 10,14 | 13,42 | 16,65 | 19,83 | 22,96 | 26,04 | 29,07 | 32,06 | 34,99 | 37,87 | 40,71 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 146 | 10,58 | 14,01 | 17,39 | 20,71 | 23,99 | 27,22 | 30,41 | 33,54 | 36,62 | 39,65 | 42,64 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 152 | 11,02 | 14,60 | 18,13 | 20,60 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 159 | 11,54 | 15,29 | 18,99 | 22,64 | 26,24 | 29,79 | 33,29 | 36,74 | 40,15 | 43,50 | 46,80 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 168 | 12,21 | 16,18 | 20,10 | 23,97 | 27,79 | 31,57 | 35,29 | 38,96 | 42,59 | 46,16 | 49,69 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 178 | 12,95 | 17,16 | 21,33 | 25,45 | 29,52 | 33,54 | 37,51 | 41,43 | 45,30 | 49,12 | 52,90 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 219 | 15,98 | 21,21 | 26,39 | 31,52 | 36,60 | 41,63 | 46,61 | 51,54 | 56,42 | 61,26 | 66,04 | 70,77 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 245 | - | 23,77 | 29,59 | 35,36 | 41,09 | 46,76 | 52,38 | 57,95 | 63,47 | 68,95 | 47,37 | 79,75 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 273 | - | 26,54 | 33,04 | 39,51 | 45,92 | 52,28 | 58,59 | 64,86 | 71,07 | 77,24 | 83,35 | 89,42 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

| 325 | - | 31,67 | 39,46 | 47,20 | 54,89 | 62,54 | 70,13 | 77,68 | 85,18 | 92,62 | 100,03 | 107,38 | 114,68 | 121,93 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 356 | - | 34,72 | 43,28 | 51,79 | 60,24 | 68,65 | 77,01 | 85,32 | 93,58 | 101,80 | 109,96 | 118,07 | 126,14 | 134,15 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 377 | - | - | 45,87 | 54,89 | 63,87 | 72,80 | 81,68 | 90,51 | 99,28 | 108,01 | 116,70 | 125,33 | 133,91 | 142,45 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 426 | - | - | 51,91 | 62,15 | 72,33 | 82,47 | 92,55 | 102,59 | 112,57 | 122,51 | 132,41 | 142,25 | 152,04 | 161,78 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 530 | - | - | - | 77,53 | 90,29 | 102,99 | 115,64 | 128,24 | 140,79 | 153,30 | 165,75 | 178,15 | 190,50 | 202,80 | 215,06 | 227,24 | 239,42 | 251,53 | 263,59 | 275,60 | 287,56 | 299,47 | 311,33 | 323,14 | 334,91 | 346,62 | 358,29 | 369,90 | 381,47 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 630 | - | - | - | - | 107,55 | 122,72 | 137,83 | 152,90 | 167,91 | 182,88 | 197,80 | 212,67 | 227,49 | 242,26 | 257,00 | 271,66 | 286,28 | 300,85 | 315,38 | 329,85 | 344,28 | 358,66 | 372,98 | 387,26 | 401,49 | 415,67 | 429,80 | 443,88 | 457,91 | 471,89 | 485,83 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 720 | - | - | - | - | - | 140,47 | 157,80 | 175,09 | 192,32 | 209,51 | 226,65 | 243,74 | 260,78 | 277,74 | 294,72 | 311,60 | 328,45 | 345,24 | 362,00 | 378,68 | 395,33 | 411,92 | 428,47 | 445,00 | 461,19 | 477,81 | 494,16 | 510,46 | 526,71 | 542,91 | 559,07 | 575,17 | 591,22 | 607,23 | 623,18 | 639,09 | 654,94 | 670,75 | - | - | - | - | - | - | - | - | - | - |

| 820 | - | - | - | - | - | 160,20 | 180,00 | 199,75 | 219,46 | 239,12 | 258,71 | 278,28 | 297,77 | 317,22 | 336,63 | 356,00 | 375,30 | 394,56 | 413,77 | 432,93 | 452,04 | 471,11 | 490,12 | 509,08 | 528,00 | 546,86 | 565,68 | 584,44 | 603,16 | 621,83 | 640,44 | 659,01 | 677,53 | 696,00 | 714,42 | 732,80 | 751,12 | 769,39 | - | - | - | - | - | - | - | - | - | - |

| 1020 | - | - | - | - | - | - | 224,38 | 249,07 | 273,70 | 298,29 | 322,83 | 347,31 | 371,75 | 396,14 | 420,40 | 444,77 | 469,04 | 493,21 | 517,34 | 541,44 | 565,48 | 589,47 | 613,42 | 637,31 | 661,16 | 685,00 | 708,70 | 732,40 | 756,05 | 779,65 | 803,20 | 826,70 | 850,15 | 873,56 | 896,91 | 920,21 | 943,47 | 966,67 | 989,83 | 1012,93 | 1035,99 | 1059,00 | 1081,96 | 1104,87 | - | - | - | - |

| 1220 | - | - | - | - | - | - | - | 298,39 | 327,95 | 357,47 | 386,94 | 416,36 | 445,73 | 475,03 | 504,32 | 533,54 | 562,72 | 591,84 | 620,91 | 649,94 | 678,92 | 707,84 | 736,72 | 765,55 | 794,32 | 823,05 | 851,73 | 880,36 | 908,94 | 937,47 | 965,96 | 994,39 | 1022,77 | 1051,11 | 1079,39 | 1107,63 | 1135,81 | 1163,95 | 1192,04 | 1220,08 | 1248,07 | 1276,01 | 1303,90 | 1331,74 | 1359,53 | 1387,27 | - | - |

| 1420 | - | - | - | - | - | - | - | - | - | - | - | 485,41 | 519,71 | 554,00 | 588,17 | 622,30 | 656,43 | 690,48 | 724,49 | 758,44 | 792,35 | 826,21 | 860,02 | 893,78 | 927,46 | 961,15 | 994,76 | 1028,32 | 1061,84 | 1095,30 | 1128,71 | 1162,10 | 1195,40 | 1228,86 | 1261,88 | 1295,05 | 1328,16 | 1361,23 | 1394,25 | 1427,22 | 1460,14 | 1493,02 | 1525,84 | 1558,61 | 1591,33 | 1624,01 | 1656,63 | 1689,21 |

Примечания:

- При изготовлении труб типов 2 и 3 с двумя продольными швами теоретическую массу увеличивают за счет усиления шва на 1,5 % и труб типа 3 с одним продольным швом - на 1,0 %.

- По согласованию между изготовителем и потребителем допускают изготовление труб с промежуточной толщиной стенки и диаметром в пределах настоящей таблицы.

- По согласованию между изготовителем и потребителем при поставке труб на экспорт изготовляют трубы с размерным рядом согласно стандарту

Трубы изготовляют немерной длины от 10,5 до 12,0 м. Допускают изготовление до 10 % масс, труб типов 1 - 3 длиной не менее 8 м и до 3 % масс, труб типа 1 длиной не менее 5 м.

По согласованию между изготовителем и потребителем допускается изготовление труб мерной длины всех типов с предельным отклонением плюс 100 мм от общей длины: при диаметре от 114 до 219 мм включительно - от 6 до 9 м; при диаметре свыше 219 мм - от 10 до 12 м.

Предельные отклонения по общей длине мерных труб не должны превышать плюс 100 мм. По согласованию между изготовителем и потребителем допускается изготовление труб номинальной длиной от 12 до 24 м включительно с одним кольцевым швом или без него.

Предельные отклонения по толщине стенки труб должны соответствовать предельным отклонениям по толщине металла согласно ГОСТ 19903 для листового и рулонного проката нормальной точности.

Для труб типов 2 и 3 из стали контролируемой прокатки плюсовой допуск для листового и рулонного проката нормальной точности - по ГОСТ 19903 для максимальной ширины, листового и рулонного проката, а минусовой допуск не должен превышать 5 % номинальной толщины стенки, но не более 0,8 мм для толщин более 16 мм.

Отклонение профиля наружной поверхности труб типов 2 и 3 от окружности в области сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм не должно превышать 0,15 % номинального диаметра.

Отклонение от перпендикулярности торца трубы относительно образующей (косина реза) не должно превышать: 1,0 мм - при диаметре труб до 219 мм включительно, 1,5 мм - при диаметре свыше 219 до 426 мм включительно, 1,6 мм - при диаметре свыше 426 мм.

Кривизна труб всех типов не должна превышать 1,5 мм на 1 м длины. Общая кривизна труб не должна превышать 0,2 % длины трубы.

Предельные отклонения по наружному диаметру корпуса труб от номинальных размеров должны соответствовать указанным в таблице 2.

Таблица 2 - Предельные отклонения по наружному диаметру корпуса труб

| Тип труб | Номинальный наружный диаметр | Предельное отклонение |

| 1 | От 114 до 140 включ. | ±1,2 |

| 1, 2 | Св. 140 » 168 » | ±1,3 |

| 1, 2 | » 168 » 426 » | ±2,0 |

| 1, 2, 3 | » 426 » 1420 » | ±3,0 |

Примечание: По согласованию между изготовителем и потребителем изготовляют трубы с другими предельными отклонениями.

Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца должны соответствовать таблице 3.

Таблица 3 - Предельные отклонения от номинального наружного диаметра на концах труб

| Тип труб | Номинальный наружный диаметр | Предельное отклонение |

|---|---|---|

| 1 | От 114 до 140 включ. | ±1,2 |

| 1, 2 | Св. 140 » 168 » | ±1,3 |

| 1, 2, 3 | » 168 » 530 » | ±1,5 |

| 1, 2, 3 | » 530 » 1420 » | ±1,6 |

Примечание: По согласованию между изготовителем и потребителем изготовляют трубы с другими предельными отклонениями.

Допуск на овальность концов труб типа 1 диаметром до 530 мм включительно и типа 2 диаметром до 426 мм включительно (разность наибольшего и наименьшего диаметров) не должен превышать предельных отклонений по таблице 2.

Допуск на овальность концов труб типов 2 и 3 диаметром более 530 мм и более (отношение разности наибольшего и наименьшего диаметров к номинальному диаметру) не должен превышать 1 % - при толщине стенки трубы до 20 мм включительно, 0,8 % - при толщине стенки свыше 20 мм.

По требованию потребителя для труб типов 2 и 3 диаметром 530 мм и более толщиной стенки свыше 25 мм допуск на овальность концов труб должен быть не более 0,5 %.

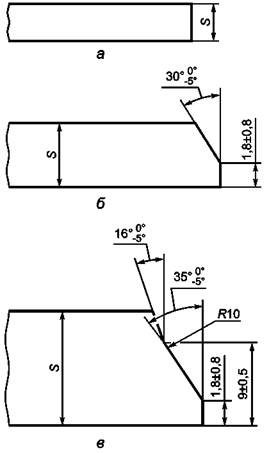

Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать установленным на рисунке 1.

а - при S до 5,0 мм включительно; б - при S от 5,0 до 16,0 мм включительно; в - при S более 16,0 мм

Рисунок 1 - Форма и размеры разделки торцов труб

Допускают в зоне сварного шва на расстоянии 40 мм в обе стороны от оси шва увеличение притупления торца до 4 мм.

По требованию потребителя изготовляют трубы других форм и размеров разделки кромок. Заусенцы на торцах труб длиной более 0,5 мм удаляют.

Высота усиления наружных швов труб типов 2 и 3 должна быть 0,5 - 3,0 мм, а внутренних швов - 0,5 - 3,5 мм. На концах труб (за исключением труб типа 2 диаметром 159 - 325 мм) на длине не менее 150 мм усиление внутренних швов должно быть удалено. Остаточная высота усиления не должна превышать 0,5 мм.

Смещение осей наружного и внутреннего швов на торцах труб типов 2 и 3 не должно превышать 3,2 мм для толщины стенки до 21,3 мм с перекрытием не менее 1,5 мм, а при толщине стенки свыше 21,3 мм смещение не должно превышать 15 % номинальной толщины стенки с перекрытием швов не менее 1,0 мм. Перекрытие швов обеспечивается технологией сварки.

Наружный грат сварного шва на трубах типа 1 должен быть удален. Внутренний грат сварного шва по требованию потребителя удаляют. В месте снятия грата допускают утонение стенки трубы, не выводящее толщину за пределы минусового допуска.

Высота остатка удаленного грата не должна превышать 0,5 мм.

Сварные соединения труб типов 2 и 3 должны иметь плавный переход от основного металла к металлу шва без острых углов. В этой зоне допускаются подрезы глубиной: до 5 % номинальной толщины стенки - для стенки толщиной до 10 мм включительно, не более 0,5 мм - для стенки толщиной более 10 мм.

В сварном соединении труб типа 1 допускается относительное смещение кромок по высоте не более 1 мм, типов 2 и 3 - до 10 % номинальной толщины стенки, но не более 3 мм.

Примеры условных обозначений:

Труба типа 1, диаметром 159 мм, толщиной стенки 5 мм, класса прочности К42, с локальной термообработкой сварного соединения, обычного исполнения:

Труба 1-159x5-К42-ЛТО ГОСТ 31447-2012

Труба хладостойкого исполнения, типа 2, диаметром 530 мм, толщиной стенки 10 мм, класса прочности К52, с объемной термообработкой всей трубы:

Труба ХЛ-2-530x10-К52-ОТО ГОСТ 31447-2012

Труба типа 3, диаметром 1020 мм, толщиной стенки 21 мм, класса прочности К60, без термообработки, обычного исполнения:

Труба 3-1020x21-К60 ГОСТ 31447-2012

Технические требования

Трубы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Трубы изготовляют классов прочности: К34, К38, К42, К48, К50, К52, К54, К55, К56, К60. По согласованию с потребителем изготовляют трубы промежуточных классов прочности.

Трубы изготовляют из листового или рулонного проката по ГОСТ 14637, ГОСТ 16523, ГОСТ 19281, ГОСТ 19903 и другим нормативным документам (НД).

Марку (химический состав) стали выбирает изготовитель труб по согласованию с потребителем.

Химический состав стали по плавочному анализу ковшовой пробы или контрольному анализу должен соответствовать для углеродистой стали требованиям ГОСТ 380 и ГОСТ 1050, низколегированной и микролегированной стали - требованиям ГОСТ 19281 и другим НД.

Значение углеродного эквивалента Cэкв и значение параметра стойкости против растрескивания металла шва при сварке Рс.м, характеризующие свариваемость стали, не должны превышать 0,44 и 0,24 соответственно. Параметр Рс.м установлен для труб класса прочности К55 и выше с содержанием углерода в стали не более 0,12 %.

При расчете Cэкв и Pс.м медь, никель, хром, содержащиеся в сталях как примеси, не учитывают, если их суммарное содержание не превышает 0,20 %, при расчете Pс.м не учитывают бор при его содержании менее 0,001 %.

По согласованию между изготовителем и потребителем могут быть установлены другие значения Cэкв и Pс.м стали.

Трубы типа 1 изготовляют с объемной или локальной термической обработкой сварного соединения, трубы типа 2 диаметром до 426 мм включительно - без термической обработки, а диаметром более 426 мм - с объемной термической обработкой или без термической обработки, трубы типа 3 - без термической обработки.

Допускается по согласованию с потребителем трубы типа 1 диаметром от 114 до 219 мм включительно изготовлять без термической обработки.

Трубы типов 2 и 3 сваривают двухсторонней дуговой сваркой под слоем флюса по сплошному технологическому шву. Допускается сваривать трубы толщиной стенки до 16 мм без технологического шва при сварке наружного шва в жесткой клети сварочного стана, исключающей искривление свариваемых кромок по всей длине трубы.

Механические свойства основного металла труб в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать нормам, указанным в таблице 4.

Таблица 4 - Механические свойства основного металла труб

| Класс прочности | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % |

|---|---|---|---|

| не менее | |||

| К34 | 335 (34) | 205 (21) | 24 |

| К38 | 375 (38) | 235 (24) | 22 |

| К42 | 410 (42) | 245 (25) | 21 |

| К48 | 471 (48) | 265 (27) | 21 |

| К50 | 490 (50) | 345 (35) | 20 |

| К52 | 510 (52) | 355 (36) | 20 |

| К54 | 530 (54) | 380 (39) | 20 |

| К55 | 540 (55) | 390 (40) | 20 |

| К56 | 550 (56) | 410 (42) | 20 |

| К60 | 590 (60) | 460 (47) | 20 |

Примечание: По согласованию с потребителем устанавливают механические свойства металла промежуточных классов прочности.

Максимальные значения временного сопротивления sв и предела текучести sт не должны превышать установленные нормы более чем на 118 Н/мм2 (12 кгс/мм2) для всех типов труб, а для труб типа 1 класса прочности К55 и выше - более чем на 98,1 Н/мм2 (10 кгс/мм2).

Допускается снижение до 5 % временного сопротивления основного металла труб типов 1 и 3 из стали контролируемой прокатки класса прочности К52 и выше в продольном направлении.

Отношение предела текучести к временному сопротивлению (sт/sв) основного металла труб не должно превышать 0,90.

Временное сопротивление сварного соединения труб всех типов при испытании плоского образца со снятыми усилениями швов или грата должно быть не менее значения sв для основного металла, установленного в таблице 4.

Ударная вязкость основного металла и металла шва для труб всех типов на образцах с концентратором вида U должны удовлетворять нормам, указанным в таблице 5.

Таблица 5 - Ударная вязкость

| Номинальная толщина стенки труб, мм | Ударная вязкость при минимальной нормативной температуре строительства трубопроводов KCU, Дж/см2 (кгс · м/см2) | |

| Основной металл | Металл шва | |

|---|---|---|

| не менее | ||

| От 6 до 10 включ. | 34,3 (3,5) | 24,5 (2,5) |

| Св. 10 » 25 » | 39,2 (4,0) | 29,4 (3,0) |

| » 25 | 49,0 (5,0) | 39,2 (4,0) |

Примечание: Допускается гарантировать изготовителем ударную вязкость KCU для основного металла труб.

Полный текст ГОСТ 31447-2012 в прикрепленном pdf-файле

Скачать ГОСТ 31447-2012

ГОСТ 31447-2012 в pdf

ГОСТ 31447-2012 в pdf