ГОСТ 15834-2016 Проволока из бериллиевой бронзы. Технические условия

| Замененный | ГОСТ 15834-77 |

Область применения

Настоящий стандарт распространяется на проволоку круглого сечения бериллиевой бронзы (далее—проволока), применяемую в приборо- и машиностроении.

Настоящий стандарт устанавливает сортамент, технические требования, правила приемки, методы контроля и испытаний, правила упаковки, маркировки, транспортирования и хранения проволоки.

Сортамент

Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в таблице 1.

Таблица 1 - Диаметр проволоки и предельные отклонения

| Диаметр проволоки | Предельное отклонение для проволоки точности изготовления | |

|---|---|---|

| повышенной | нормальной | |

| От 0,06 до 0,08 | -0,010 | - |

| От 0,10 до 0,30 | -0,020 | - |

| От 0,40 до 0,60 | -0,025 | -0,040 |

| От 0,63 до 0,90 | -0,030 | -0,045 |

| От 1,00 до 2,80 | -0,040 | -0,060 |

| От 3,20 до 5,60 | -0,048 | -0,080 |

| От 6,30 до 9,00 | -0,058 | -0,10 |

| От 10,0 до 12,0 | -0,070 | -0,12 |

Примечания:

- По требованию потребителя проволоку изготовляют высокой точности:

-

- Диаметром 0,06 и 0,08 мм с предельным отклонением минус 0,008 мм;

- Диаметром 0,10—0,20 мм с предельным отклонением минус 0,010 мм;

- Диаметром 0,25—0,50 мм с предельным отклонением минус 0,016 мм.

- По требованию потребителя проволоку диаметром 0,13 мм изготовляют высокой точности с предельным отклонением ±0,005 мм.

- Допускается изготовлять проволоку других диаметров с предельными отклонениями по ближайшему большему размеру.

- Диаметры, площадь поперечного сечения и теоретическая масса 1000 м используемой проволоки круглого сечения приведены в приложении А (таблица А.1).

Овальность проволоки не должна превышать предельного отклонения по диаметру.

Примечание: по требованию потребителя проволоку изготовляют с овальностью, не превышающей половины предельного отклонения по диаметру.

Проволоку поставляют в бухтах, мотках или на катушках.

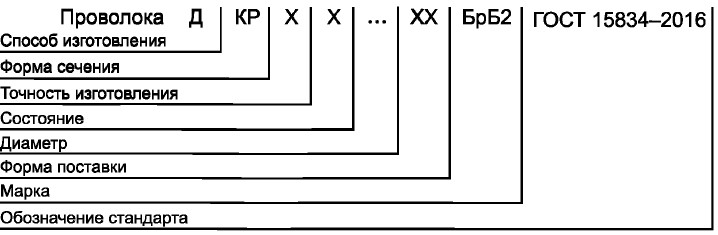

Условные обозначения проволоки проставляют по схеме:

Способ изготовления: холоднодеформированная - Д;

Форма сечения: круглая - КР;

Точность изготовления:

- Нормальная - Н;

- Повышенная - П;

- Высокая - В.

Состояние:

- Мягкая - М;

- Твердая - Т.

Форма поставки:

- В мотках — МТ;

- Бухтах — ВТ;

- На катушках (шпулях) — КТ.

Примеры условных обозначений

Проволока холоднодеформированная нормальной точности изготовления, мягкая, диаметром 6,3 мм, на катушках, из сплава марки БрБ2:

Проволока ДКРНМ 6,3 КТ БрБ2 ГОСТ 15834—2016

Проволока холоднодеформированная повышенной точности изготовления, твердая, диаметром 0,30 мм, в мотках, из сплава марки БрБ2:

Проволока ДКРПТ 0,30 МТ БрБ2 ГОСТ 15834—2016

Технические требования

Проволоку изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из бронзы марки БрБ2 с химическим составом по ГОСТ 18175.

По состоянию материала проволоку изготовляют мягкой (закаленной) и твердой (холоднодеформированной после закалки).

Поверхность проволоки должна быть чистой и гладкой, без трещин. Не допускаются поверхностные плены, риски, раковины, пузыри, вмятины глубиной, превышающей (после контрольной зачистки) предельные отклонения по диаметру.

Допускаются на поверхности проволоки покраснения, потемнения, цвета побежалости. Допускается определять качество поверхности по образцам, согласованным с потребителем.

Излом проволоки должен быть плотным и однородным без посторонних включений, расслоений, трещин и пустот.

Механические свойства проволоки в мягком (закаленном) и твердом (холоднодеформированном после закалки) состояниях должны соответствовать указанным в таблице 2.

Таблица 2 - Механические свойства проволоки в мягком и твердом состояниях

| Диаметр проволоки, мм | Временное сопротивление sв, кгс/мм2 (МПа), проволоки | Относительное удлинение после разрыва d, %, при расчетной длине образца проволоки 100 мм | ||

|---|---|---|---|---|

| мягкой | твердой | мягкой | твердой | |

| От 0,06 до 0,08 | 35 - 70 (343 - 686) | 95 - 140 (931 - 1372) | 15 - 60 | - |

| От 0,10 до 0,50 | 40 - 65 (392 - 637) | 95 - 140 (931 - 1372) | 20 - 60 | - |

| От 0,55 до 1,00 | 40 - 65 (392 - 637) | 85 - 130 (833 - 1274) | 20 - 60 | - |

| От 1,10 до 5,00 | 40 - 65 (392 - 637) | 75 - 120 (735 - 1176) | 25 - 60 | - |

| От 5,50 до 12,00 | 40 - 60 (392 - 588) | 75 - 110 (735 - 1078) | 30 - 60 | - |

Примечание: Физико-химические свойства проволоки приведены в приложении Б

Проволока должна быть подвергнута испытанию для определения способности к дисперсионному твердению.

Механические свойства образцов проволоки, подвергнутых дисперсионному твердению из мягкого и твердого состояния, должны соответствовать указанным в таблице 3.

Таблица 3 - Механические свойства образцов проволоки, подвергнутых дисперсионному твердению

| Диаметр проволоки, мм | Временное сопротивление проволоки, dв, МПа, (кгс/мм2) | Относительное удлинение после разрыва d, %, при расчетной длине образца проволоки 100 мм | ||

|---|---|---|---|---|

| мягкой | твердой | мягкой | твердой | |

| От 0,06 до 0,90 | 1078—1470 (110— 150) | Не менее 1176(120) | - | Не менее 1,0 |

| От 1,00 до 12,00 | 1078—1568 (110— 160) | Не менее 1176(120) | - | Не менее 1,0 |

Примечания:

- Режимы термической обработки образцов приведены в приложении В;

- По требованию потребителя временное сопротивление твердой проволоки должно быть не менее 133 (1303) кгс/мм2 (МПа).

При испытании на навивку проволока не должна давать трещин и расслоений.

На образцах, вырезанных вдоль направления деформации, после дисперсионного твердения должно быть равномерное распределение включений g-фазы, устанавливаемое по образцам, согласованным в установленном порядке.

Средняя величина зерна проволоки в мягком состоянии не должна превышать 50 мкм.

Отрезки проволоки в мотке или на катушке (шпуле) следует поставлять массой в соответствии с приложением Г.

Количество мотков или катушек (шпуль) пониженной массы не должно быть более 10 % массы партии.

ПРИЛОЖЕНИЕ А. Рекомендуемое

Теоретическая масса 1000 м проволоки из бериллиевой бронзы

| Диаметр проволоки, мм | Площадь поперечного сечения, мм2 | Теоретическая масса 1000 м, кг | Диаметр проволоки, мм | Площадь поперечного сечения, мм2 | Теоретическая масса 1000 м, кг |

|---|---|---|---|---|---|

| 0,06 | 0,003 | 0,023 | 2,00 | 3,141 | 25,756 |

| 0,08 | 0,005 | 0,041 | 2,20 | 3,799 | 31,155 |

| 0,10 | 0,008 | 0,064 | 2,30 | 4,153 | 34,052 |

| 0,12 | 0,011 | 0,093 | 2,40 | 4,522 | 37,077 |

| 0,14 | 0,015 | 0,126 | 2,50 | 4,906 | 40,231 |

| 0,15 | 0,018 | 0,145 | 2,60 | 5,307 | 43,514 |

| 0,16 | 0,020 | 0,165 | 2,70 | 5,723 | 46,926 |

| 0,20 | 0,031 | 0,257 | 2,80 | 6,154 | 50,466 |

| 0,22 | 0,038 | 0,312 | 3,00 | 7,065 | 57,933 |

| 0,25 | 0,049 | 0,402 | 3,20 | 8,038 | 65,915 |

| 0,30 | 0,071 | 0,579 | 3,50 | 9,610 | 78,804 |

| 0,35 | 0,096 | 0,788 | 3,60 | 10,174 | 83,424 |

| 0,40 | 0,126 | 1,030 | 3,80 | 11,335 | 92,950 |

| 0,45 | 0,159 | 1,303 | 4,00 | 12,560 | 102,992 |

| 0,50 | 0,196 | 1,609 | 4,20 | 13,847 | 113,549 |

| 0,55 | 0,237 | 1,947 | 4,25 | 14,177 | 116,252 |

| 0,60 | 0,283 | 2,317 | 4,50 | 15,896 | 130,349 |

| 0,63 | 0,312 | 2,555 | 5,00 | 19,625 | 160,925 |

| 0,65 | 0,332 | 2,720 | 5,50 | 23,746 | 194,719 |

| 0,70 | 0,385 | 3,154 | 5,60 | 24,618 | 201,864 |

| 0,80 | 0,502 | 4,120 | 6,00 | 28,260 | 231,732 |

| 0,90 | 0,636 | 5,214 | 6,30 | 31,157 | 255,484 |

| 1,00 | 0,785 | 6,437 | 6,50 | 33,166 | 271,963 |

| 1,10 | 0,950 | 7,789 | 7,00 | 38,465 | 315,413 |

| 1,20 | 1,130 | 9,269 | 7,50 | 44,156 | 362,081 |

| 1,30 | 1,327 | 10,879 | 8,00 | 50,240 | 411,968 |

| 1,40 | 1,539 | 12,616 | 9,00 | 63,585 | 521,397 |

| 1,50 | 1,766 | 14,483 | 10,00 | 78,500 | 643,700 |

| 1,60 | 2,010 | 16,479 | 11,00 | 94,985 | 778,877 |

| 1,70 | 2,269 | 18,603 | 12,00 | 113,040 | 926,928 |

| 1,80 | 2,543 | 20,856 | - | - | - |

Примечание: при расчете теоретической массы проволоки плотность бронзы принята равной 8,2 г/см3.

ПРИЛОЖЕНИЕ Б. Справочное

Физико-химические свойства проволоки из берилиевой бронзы марки БрБ2

| Параметр | Норма для проволоки | |||

|---|---|---|---|---|

| мягкой | твердой | |||

| без дисперсионного твердения | после дисперсионного твердения | без дисперсионного твердения | после дисперсионного твердения | |

| Модуль нормальной упругости, МПа, (кгс/мм2) | 117600 (12000) | 127400 (13000) | 117600 (12000) | 132300 (13500) |

| Предел упругости при растяжении s0,005, МПа, (кгс/мм2) | 196 (20) | 784 (80) | 588 (60) | 980 (100) |

| Удельное электросопротивление, Ом×мм2/м | 0,10 | 0,07 | 0,20 | 0,08 |

| Твердость по Виккерсу, МПа, (кгс/мм2) | 100 (980) | 3136 (320) | 1764 (180) | 3528 (360) |

| Условный предел текучести s0,2, МПа, (кгс/мм2) | 235 (24) | 1078 (110) | 735 (75) | 1372 (140) |

ПРИЛОЖЕНИЕ В. Обязательное

РЕжимы термической обработки образцов, изготовленных из бериллиевой бронзы

1. Температура нагрева под закалку - (780 ± 10) °С, выдержка при температуре нагрева в течение 10 - 20 мин, затем быстрое охлаждение в воде.

2. Температура старения (дисперсионного твердения) - (320 ± 10) °С в течение 3 ч.

ПРИЛОЖЕНИЕ Г. Обязательное

Масса отрезка проволоки в мотке или на катушке (шпуле)

| Диаметр проволоки, мм | Масса отрезка проволоки в мотке (катушке), кг, не менее | |

|---|---|---|

| не менее | ||

| нормальная | пониженная | |

| От 0,06 до 0,08 | 0,05 | 0,02 |

| Св. 0,10 до 0,16 включ. | 0,10 | 0,05 |

| Св. 0,20 до 0,30 включ. | 0,20 | 0,10 |

| Св. 0,35 до 0,40 включ. | 0,30 | 0,15 |

| Св. 0,45 до 0,60 включ. | 0,50 | 0,25 |

| Св. 0,63 до 0,80 включ. | 1,00 | 0,50 |

| Св. 0,90 до 2,00 включ. | 2,00 | 1,00 |

| Св. 2,20 до 12,00 включ. | 5,00 | 3,00 |

Примечание: масса проволоки на шпуле допускается до 50 кг. Количество мотков или катушек (шпуль) проволоки пониженной массы не должно превышать 10 % массы партии.

Полный текст ГОСТ 15834-2016 прикрепленном pdf-файле

Скачать ГОСТ 15834-2016

ГОСТ 15834-2016 в pdf

ГОСТ 15834-2016 в pdf