ГОСТ 24244-80 Прокат тонколистовой холоднокатаный из низкоуглеродистой стали для эмалированной посуды. Технические условия

| Заменяющий | ГОСТ 24244-2018 |

Область применения

Настоящий стандарт распространяется на тонколистовой холоднокатаный прокат из низкоуглеродистой стали толщиной от 0,5 до 2,5 мм, предназначенный для изготовления эмалированной посуды.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категорий качества.

|

Марки стали |

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

Al (Алюминий) |

Cu (Медь) |

N (Азот) |

As (Мышьяк) |

Fe (Железо) |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ст1кп | 0,6 - 0,10 | < 0,03 | 0,25 - 0,50 | < 0,04 | < 0,04 | < 0,3 | < 0,3 | < 0,01 | < 0,3 | < 0,008 | < 0,08 | остальное |

Классификация и сортамент

Тонколистовой холоднокатаный прокат из низкоуглеродистой стали подразделяют:

По видам продукции:

- Листовой (в листах и рулонах);

- Ленту.

По способности к вытяжке на группы:

- Весьма глубокой вытяжки - ВГ;

- Глубокой вытяжки - Г;

- Нормальной вытяжки - Н.

По сортаменту прокат должен соответствовать требованиям ГОСТ 19904-90 и ГОСТ 19851-74.

Примеры условных обозначений:

Лента из стали марки 08кп, нормальной точности прокатки, весьма глубокой вытяжки, II группы отделки поверхности, толщиной 0,6 мм, шириной 290 мм:

ЛентаБ-0,6х290 ГОСТ 19851-74/08к8-II-ВГ ГОСТ 24244-80

Лист из стали марки 08кп, повышенной точности прокатки, глубокой вытяжки, II группы отделки поверхности, толщиной 0,5 мм, шириной 500 мм, длиной 1000 мм:

ЛистА-0,5х500х1000 ГОСТ 19904-74/08к8-II-Г ГОСТ 24244-80

Технические требования

Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Прокат изготовляют из кипящей стали марки 08кп с химическим составом по ГОСТ 9045-93 с массовой долей общего алюминия не более 0,01 % или по ГОСТ 1050-88 с массовой долей углерода не более 0,1 %, фосфора - не более 0,03 % и общего алюминия - не более 0,01 %.

Легирование и химическое закупоривание стали алюминием не допускается.

По согласованию изготовителя с потребителем допускается изготовление проката первой категории качества из качественной стали марки 10кп по ГОСТ 1050-88 или стали обыкновенного качества марки Ст1кп по ГОСТ 380-94 с массовой долей углерода не более 0,10 % кремния - не более 0,03 %, серы - не более 0,04 %, алюминия общего - не более 0,01 %.

Прокат изготовляют термически обработанным.

Прокат подвергают дрессировке.

Листы обрезают со всех сторон. Листы и ленту, прокатанные на станах непрерывной прокатки, изготовляют с обрезной и необрезной кромками.

На катаной кромке проката первой категории качества допускаются надрывы глубиной, не превышающей половины предельного отклонения по ширине листа или ленты и не выводящие их за номинальный размер по ширине.

Прокат в рулонах не должен иметь кромок, загнутых под углом 90° и более, а также скрученных и смятых концов. Не допускаются распущенные и смятые рулоны.

По качеству поверхности прокат должен соответствовать требованиям II группы отделки по ГОСТ 9045-93 или ГОСТ 16523-97. По согласованию потребителя с изготовителем допускается прокат первой категории качества, отвечающий требованиям III группы отделки поверхности по ГОСТ 16523-97 или по ГОСТ 9045-93.

Поверхность проката должна быть шероховатой, без плен, пузырей - вздутий, трещин, остатков окалины или вкатаной окалины, вкатанных металлических частиц, раскатанных загрязнений и порезов. Расслоения проката не допускаются.

Поверхность проката должна быть покрыта равномерным слоем 30 - 36 %-ной водной эмульсии.

Эмульсия должна наноситься на натянутую при дрессировке полосу. После нанесения эмульсии промасливание проката минеральными маслами не допускается.

По требованию потребителя прокат изготовляют без нанесения эмульсии с покрытием поверхности тонким равномерным слоем минеральных масел или без промасливания. На поверхности непромасленного проката допускаются следы минеральных масел.

Зерно феррита должно быть равноосным. Величина зерна феррита проката весьма глубокой и глубокой вытяжки должна соответствовать 6, 7, 8 и 9 номерам.

Допускается неравномерность зерна проката весьма глубокой вытяжки в пределах двух смежных номеров, проката глубокой вытяжки - в пределах трех смежных номеров. Содержание структурно-свободного цементита должно быть не выше третьего балла.

Механические свойства проката должны соответствовать нормам, указанным в таблице 1.

Таблица 1 - Механические свойства

| Группа вытяжки | Категория качества | Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Предел текучести σТ, Н/мм2 (кгс/мм2), не более, при толщине листа, мм | σТ/σВ, не более | Относительное удлинение, %, не менее, при толщине листа, мм | ||

|---|---|---|---|---|---|---|---|

| δ | |||||||

| до 1,5 | св. 1,5 | До 2 | Св. 2 | ||||

| ВГ | Первая | 255 - 362 (26 - 37) | - | - | - | 28 | 30 |

| Г | Высшая | 270 - 368 (27,5 - 37,5) | 250 (25,5) | 235 (24) | 0,7 | 30 | 32 |

| Г | Первая | 265 - 382 (27 - 39) | - | - | - | 26 | 29 |

| Н | Первая | 265 - 382 (27 - 39) | - | - | - | 25 | 28 |

Примечание: при толщине проката до 0,7 мм включительно допускается значение предела текучести до 270 МПа (27,5 кгс/мм>2).

По требованию потребителя прокат первой категории качества поставляется с нормируемым пределом текучести и повышенным относительным удлинением. Нормы устанавливаются по согласованию потребителя с изготовителем.

Глубина лунки при испытании на выдавливание должна соответствовать нормам, указанным в таблице 2.

Таблица 2 - Глубина лунки

| Толщина проката | Глубина сферической лунки для проката вытяжки, не менее | |||

|---|---|---|---|---|

| ВГ | Г | Н | ||

| Первая категория качества | Высшая категория качества | Первая категория качества | ||

| 0,5 | 9,0 | 9,5 | 8,0 | |

| 0,6 | 9,4 | 9,7 | 8,9 | 8,5 |

| 0,7 | 9,7 | 10,0 | 9,2 | 8,9 |

| 0,8 | 10,0 | 10,2 | 9,5 | 9,3 |

| 0,9 | 10,3 | 10,3 | 9,9 | 9,6 |

| 1,0 | 10,5 | 10,5 | 10,1 | 9,9 |

| 1,1 | 10,8 | 10,8 | 10,4 | 10,2 |

| 1,2 | 11,0 | 11,0 | 10,6 | 10,4 |

| 1,3 | 11,2 | 11,2 | 10,8 | 10,6 |

| 1,4 | 11,3 | 11,3 | 11,0 | 10,8 |

| 1,5 | 11,5 | 11,5 | 11,2 | 11,0 |

| 1,6 | 11,6 | 11,6 | 11,4 | 11,2 |

| 1,7 | 11,8 | 11,8 | 11,6 | 11,4 |

| 1,8 | 11,9 | 11,9 | 11,7 | 11,5 |

| 1,9 | 12,0 | 12,0 | 11,8 | 11,7 |

| 2,0 | 12,1 | 12,1 | 11,9 | 11,8 |

Для проката промежуточных толщин нормы глубины сферической лунки берутся по ближайшей меньшей толщине, указанной в таблице 2.

Величина относительного удлинения и глубина сферической лунки гарантируется изготовителем в течение 10 сут. с момента отгрузки.

Прокат глубокой и нормальной вытяжек должен выдерживать испытание на изгиб на 180° в холодном состоянии без прокладки. В месте изгиба не должно быть надрывов, трещин, расслоений.

Отколы эмалевого покрытия при испытании проката на склонность к образованию дефекта «рыбья чешуя» должны отсутствовать на трех и более образцах из пяти отобранных от проката первой категории качества и полностью отсутствовать на образцах из проката высшей категории качества.

Требования п. 2.19 факультативны до 1 января 1986 г.

ПРИЛОЖЕНИЕ 1. Обязательное

Метод определения склонности стали к образованию дефекта эмалевого покрытия «рыбья чешуя» травлением в соляной кислоте

Для определения пригодности стали к эмалированию штампуют образцы, имеющие форму полого цилиндра диаметром 70 - 120 мм или вырезают пластины размером 50´60 мм, отступая 40 мм от кромки листа или рулона.

После термического обезжиривания при (700 ± 10) °С в течение 3 мин, травления в 8 %-ном растворе серной кислоты при (70 ± 5) °С в течение 10 мин, промывки, нейтрализации в содовом растворе (5 г/л) и сушки при 100 - 120 °С образцы подвергают эмалированию с одной стороны (наружной) грунтовой эмалью ЭСГ-21 с добавками песка, глины и буры из расчета: 100 г грунтовой эмали ЭСГ-21, 15 г песка, 6 г глины, 0,3 г буры и покровной эмалью ЭСП-117. Температура обжига грунтовой эмали 900 - 910 °С, покровной эмали 830 - 840 °С. Время обжига образцов толщиной 0,5 - 0,7 мм 2 мин; 0,7 - 1,0 мм - 3 мин; более 1,0 мм - 4 мин.

Эмали должны соответствовать ГОСТ 24405-80.

Образцы должны быть покрыты одним слоем грунтовой эмали толщиной не более 0,18 мм и одним слоем покровной эмали. Общая толщина покрытия - 0,25 - 0,35 мм. Для испытания отбирают пять образцов без дефектов поверхности.

В эмалированные с одной стороны образцы, имеющие форму полого цилиндра, наливает раствор, а пластины погружают вертикально так, чтобы неэмалированные стороны не соприкасались, в сосуд с раствором соляной кислоты из расчета 1,2 - 1,5 мл/см2 неэмалированной поверхности.

Для испытания используют раствор соляной кислоты плотностью 1,061 г/см3. Температура раствора во время испытания должна быть в интервале 23 - 26 °С. Образцы в растворе выдерживают 20 мин, после чего кислоту выливают, образцы промывают в проточной воде, протирают до полного удаления влаги и помещают в эксикатор на 24 ч, или оставляют завернутыми в бумагу на 24 ч. После этого визуально определяют наличие отколов на эмалевом покрытии.

ПРИЛОЖЕНИЕ 2. Обязательное

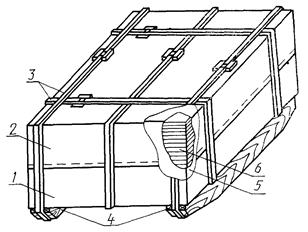

Схема упаковки листового проката в металлические короба

1 - короб; 2 - крышка; 3 - обвязки; 4 - деревянные бруски; 5 - упаковочная бумага; 6 - прокат в листах.

Полный текст ГОСТ 24244-1980 в прикрепленном pdf-файле

Скачать ГОСТ 24244-80

ГОСТ 24244-1980 в pdf

ГОСТ 24244-1980 в pdf