ГОСТ 15835-2013 Прутки из бериллиевой бронзы. Технические условия

| Замененный | ГОСТ 15835-70 |

Область применения

Настоящий стандарт распространяется на круглые, квадратные, шестигранные тянутые прутки и круглые прессованные прутки из бериллиевой бронзы, применяемые в приборостроении и машиностроении.

Сортамент

Номинальные диаметры круглых тянутых прутков и номинальные диаметры вписанной окружности квадратных и шестигранных прутков и предельные отклонения по ним должны соответствовать указанным в таблице 1.

Таблица 1 - Диаметры

| Номинальный диаметр | Предельное отклонение по диаметру | ||||

|---|---|---|---|---|---|

| Круглые | Квадратные и шестигранные | ||||

| высокой точности | повышенной точности | нормальной точности | повышенной точности | нормальной точности | |

| 5,0 5,5 6,0 | -0,05 | -0,08 | -0,16 | -0,08 | -0,16 |

| 6,5 7,0 7,5 8,0 8,5 9,0 9,5 10,0 | -0,06 | -0,10 | -0,20 | -0,10 | -0,20 |

| 10,5 11,0 11,5 12,0 13,0 14,0 15,0 | -0,07 | -0,12 | -0,24 | -0,12 | -0,24 |

| 16,0 17,0 18,0 | -0,07 | -0,12 | -0,24 | -0,12 | -0,24 |

| 19,0 20,0 21,0 22,0 23,0 24,0 25,0 26,0 27,0 28,0 30,0 | - | -0,14 | -0,28 | -0,14 | -0,28 |

| 32,0 35,0 36,0 38,0 40,0 | - | -0,17 | -0,34 | -0,17 | -0,34 |

Приложение: теоретическая масса 1 м прутков приведена в приложении A.

Диаметры прессованных прутков и предельные отклонения по ним должны соответствовать указанным в таблице 2.

Таблица 2 - Диаметры прессованных прутков и предельные отклонения

| Диаметр прутков | Предельное отклонение | Диаметр прутков | Предельное отклонение |

|---|---|---|---|

| 42,0 45,0 48,0 50,0 | -2,0 | 70,0 75,0 80,0 | -2,4 |

| 55,0 60,0 65,0 | -2,4 | 85,0 90,0 95,0 100,0 | -2,8 |

Овальность круглых прутков не должна выводить размеры прутков за предельные отклонения по диаметру.

Диаметры, площадь поперечного сечения и теоретическая масса 1 м круглых, квадратных и шестигранных прутков приведены в приложении А.

По длине прутки изготовляют немерной длины.

Форма поставки, размер и длина немерных прутков приведены в таблице 3.

Таблица 3 - Форма поставки, размер и длина немерных прутков

| Форма поставки | Номинальный наружный диаметр | Длина |

|---|---|---|

| В отрезках немерной длины | Тянутые | От 1500 до 4000 |

| В отрезках немерной длины | Прессованные диаметром от 42 до 75 мм включ. | От 1000 до 2500 |

| В отрезках немерной длины | Прессованные диаметром от 80 до 100 мм включ. | От 700 до 2000 |

В партии прутков немерной длины допускаются укороченные прутки в количестве не более 15 % массы партии:

- Длиной не менее 1 м — для прутков диаметром до 40 мм включ.;

- Длиной не менее 0,8 м — для прутков диаметром от 40 до 60 мм;

- Длиной не менее 0,5 м — для прутков диаметром св. 80 мм.

По требованию потребителя прутки высокой и повышенной точности изготовляют без короткомера.

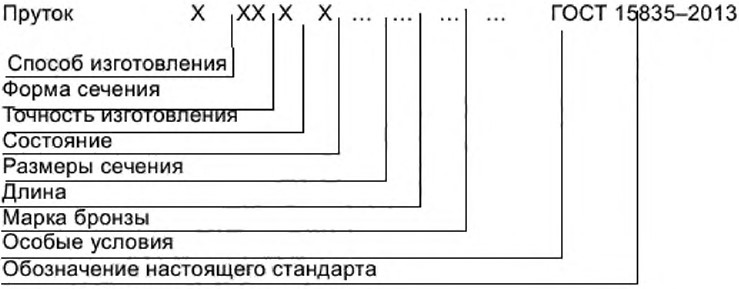

Условные обозначения прутков проставляют по схеме:

При следующих сокращениях:

Способ изготовления:

- Тянутые - Д;

- Прессованные - П.

Форма сечения:

- Круглые - КР;

- Квадратные - KB;

- Шестигранные - ШГ.

Точность изготовления:

- Нормальная - Н;

- Повышенная - П;

- Высокая - В.

Состояние:

- Мягкое (закаленное) - М;

- Твердое (холоднодеформированное после закалки) - Т.

Длина: немерная - НД.

Вместо отсутствующих данных ставят «X».

Примеры условных обозначений:

Пруток тянутый, круглый, повышенной точности изготовления, мягкий (после закалки), диаметром 19,0 мм из бронзы марки БрБ2:

Пруток ДКРП М 19 НД БрБ2 ГОСТ 15835-2013

Пруток тянутый, шестигранный, нормальной точности изготовления, твердый (после закалки), диаметром 19,0 мм из бронзы марки БрБ2:

Пруток ДШГН Т 19 НД БрБ2 ГОСТ 15835-2013

Пруток прессованный диаметром 60 мм из бронзы марки БрБ2:

Пруток ПКРХХ 60 НД БрБ2 ГОСТ 15835-2013

Технические требования

Прутки изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Прутки изготовляют из бронзы марки БрБ2 с химическим составом по ГОСТ 18175.

Поверхность прутков должна быть чистой, не должна иметь плен, раковин, трещин, пузырей, вмятин, задиров и царапин.

Допускаются местные поверхностные дефекты, не выводящие прутки при контрольной зачистке за предельные отклонения по диаметру.

Допускаются следы технологической смазки, а также цвета побежалости, местные покраснения и потемнения.

В изломе прутки не должны иметь посторонних включений, расслоений и пустот.

Примечание: в прутках диаметром 70 мм и более допускаются мелкие точечные поры. По требованию потребителя качество излома устанавливают по образцам, утвержденным в установленном порядке.

Прутки должны быть выправлены. Местная кривизна прутков на 1 м не должна превышать величин, указанных в таблице 4.

Таблица 4 - Местная кривизна прутков

| Способ изготовления прутков | Допускаемая кривизна для прутков диаметром | ||

|---|---|---|---|

| от 5 до 18 | св. 18 до 40 | св. 40 до 100 | |

| Тянутые | 3,0 | 2,0 | - |

| Прессованные | - | - | 6,0 |

Прутки должны поставляться ровно обрезанными с двух сторон.

Рез должен быть перпендикулярным к оси прутка.

Допускается поставка прутков диаметром 15 мм и менее с обрубленными торцами.

Прутки изготовляют:

- Мягкими (закаленными);

- Твердыми (холоднодеформированными после закалки);

- Прессованными.

Механические свойства прутков должны соответствовать нормам, указанным в таблице 5.

Таблица 5 - Механические свойства

| Марка бронзы | Диаметр прутков, мм | Способ изготовления прутков | Состояние металла | Временное сопротивление разрыву sв, МПа (кгс/мм2) | Относительное удлинение d5, %, не менее | Твердость по Бринеллю, НВ |

|---|---|---|---|---|---|---|

| БрБ2 | 5,0 - 40,0 | Тянутые | Мягкий (после закалки) | 390 (40) - 590 (60) | 25 | 100 - 150 |

| БрБ2 | 5,0 - 15,0 | Тянутые | Твердый (холоднодеформированный после закалки) | 740 (75) - 980 (100) | 1,0 | Не менее 150 |

| БрБ2 | 16,0 - 40,0 | Тянутые | Твердый (холоднодеформированный после закалки) | 640 (65) - 880 (90) | 1,0 | Не менее 150 |

| БрБ2 | 42 - 100 | Прессованные | Прессованный | Не менее 440 (45) | 20 | - |

Примечание: прутки диаметром менее 12 мм испытанию на твердость не подвергаются.

Механические свойства образцов тянутых прутков после дисперсионного твердения должны соответствовать указанным в таблице 6.

Таблица 6 - Механические свойства образцов тянутых прутков после дисперсионного твердения

| Марка бронзы | Состояние материала образцов | Временное сопротивление разрыву sв, МПа (кгс/мм2) не менее | Относительное удлинение d5, %, не менее | Твердость по Виккерсу, HV, не менее |

|---|---|---|---|---|

| БрБ2 | Состаренное из мягкого состояния (после закалки) | 1080 (110) | 2,0 | 320 |

| БрБ2 | Состаренное из твердого состояния (после закалки и холодной деформации) | 1180 (120) | 2,0 | 340 |

Примечание: рекомендуемые режимы термической обработки образцов приведены в приложении Б.

Прутки твердые холоднодеформированные диаметром 10 мм менее, предназначенные для изготовления пружин, подвергаются испытанию на навивку. При испытании на навивку пруток не должен давать трещин и не должен расслаиваться.

Тянутые твердые прутки при испытании на изгиб должны выдерживать в холодном состоянии без появления следов надрыва и отслаивания изгиб на 90 градусов.

По требованию потребителя микроструктура состаренных после закалки образцов, отобранных от прутков из бронзы марки БрБ2, должна иметь равномерное распределение включений (β-фазы и величину зерна, устанавливаемые по эталонам, согласованным между сторонами.

Примечание: по требованию потребителя средняя величина зерна не должна превышать 50 мкм.

ПРИЛОЖЕНИЕ A. Справочное

ТЕоретическая масса 1 м прутков из бериллиевой бронзы

| Номинальный диаметр круглых прутков и диаметр вписанной окружности квадратных и шестигранных прутков, мм | Площадь поперечного сечения прутков, мм2 | Теоретическая масса 1 м прутков, кг | ||||

|---|---|---|---|---|---|---|

| круглых | квадратных | шестигранных | круглых | квадратных | шестигранных | |

| 5,0 | 19,6 | 25,0 | 21,7 | 0,161 | 0,205 | 0,178 |

| 5,5 | 23,8 | - | - | 0,195 | - | - |

| 6,0 | 28,3 | 36,0 | 31,2 | 0,232 | 0,295 | 0,256 |

| 6,5 | 32,2 | - | - | 0,272 | - | - |

| 7,0 | 38,5 | 49,0 | 42,4 | 0,316 | 0,402 | 0,348 |

| 7,5 | 44,2 | - | - | 0,362 | - | - |

| 8,0 | 50,3 | 64 | 55,4 | 0,412 | 0,525 | 0,454 |

| 8,5 | 56,7 | - | - | 0,465 | - | - |

| 9,0 | 63,6 | 81 | 70,2 | 0,522 | 0,664 | 0,575 |

| 9,5 | 70,9 | - | - | 0,581 | - | - |

| 10,0 | 78,5 | 100 | 86,6 | 0,664 | 0,820 | 0,710 |

| 10,5 | 86,5 | - | - | 0,729 | - | - |

| 11,0 | 95,0 | 121 | 104,8 | 0,779 | 0,992 | 0,859 |

| 11,5 | 102,5 | - | - | 0,85 | - | - |

| 12,0 | 113,1 | 144 | 124,7 | 0,927 | 1,181 | 1,023 |

| 13,0 | 132,7 | - | - | 1,088 | - | - |

| 14,0 | 153,9 | 196 | 169,7 | 1,262 | 1,607 | 1,392 |

| 15,0 | 176,7 | - | - | 1,449 | - | - |

| 16,0 | 201,1 | - | - | 1,649 | - | - |

| 17,0 | 227,0 | 289 | 250,3 | 1,861 | 2,370 | 2,052 |

| 18,0 | 254,5 | - | - | 2,087 | - | - |

| 19,0 | 283,5 | 361 | 312,6 | 2,325 | 2,960 | 2,504 |

| 20,0 | 312,2 | - | - | 2,576 | - | - |

| 21,0 | 346,4 | 441 | 381,9 | 2,840 | 3,616 | 3,132 |

| 22,0 | 380,1 | 484 | 419,1 | 3,117 | 3,969 | 3,437 |

| 23,0 | 415,5 | - | - | 3,407 | - | - |

| 24,0 | 452,4 | 576 | 498,8 | 3,710 | 4,723 | 4,090 |

| 25,0 | 490,9 | - | - | 4,025 | - | - |

| 26,0 | 530,7 | - | - | 4,354 | - | - |

| 27,0 | 572,6 | 729 | 681,0 | 4,695 | 5,978 | 5,174 |

| 28,0 | 615,8 | - | - | 5,040 | - | - |

| 30,0 | 706,9 | 900 | 779,0 | 5,796 | 7,380 | 6,388 |

| 32,0 | 804,2 | 1024 | 887,0 | 6,594 | 8,397 | 7,293 |

| 35,0 | 962,1 | - | - | 7,969 | - | - |

| 36,0 | 1017,9 | 1296 | 1122,34 | 8,347 | 10,627 | 9,203 |

| 38,0 | 1134,1 | 1444 | 1251,5 | 9,300 | 11,841 | 10,026 |

| 40,0 | 1256,6 | - | - | 10,304 | - | - |

| 42,0 | 1385,4 | - | - | 11,360 | - | - |

| 45,0 | 1590,4 | - | - | 13,041 | - | - |

| 48,0 | 1809,6 | - | - | 14,839 | - | - |

| 50,0 | 1963,5 | - | - | 16,101 | - | - |

| 55,0 | 2375,9 | - | - | 19,482 | - | - |

| 60,0 | 3827,4 | - | - | 23,385 | - | - |

| 65,0 | 3318,3 | - | - | 27,210 | - | - |

| 70,0 | 3848,5 | - | - | 31,558 | - | - |

| 75,0 | 4437,9 | - | - | 36,391 | - | - |

| 80,0 | 5026,6 | - | - | 41,218 | - | - |

| 85,0 | 5674,5 | - | - | 46,531 | - | - |

| 90,0 | 6359,5 | - | - | 52,148 | - | - |

| 95,0 | 7088,2 | - | - | 58,123 | - | - |

| 100,0 | 7854,0 | - | - | 64,403 | - | - |

ПРИЛОЖЕНИЕ Б. Рекомендуемое

Режимы термической обработки образцов, изготовленных из бериллиевой бронзы

1. Нагрев до (780 ± 10) °С, выдержка при этой температуре в течение 10 - 20 мин, мгновенное охлаждение в воде.

2. Дисперсионное твердение (старение) при (315 ± 5) °С, выдержка при этой температуре 2 - 3,5 ч.

Полный текст ГОСТ 15835-1970 прикрепленном pdf-файле

Скачать ГОСТ 15835-2013

Ссылки на другие стандарты

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 24047-80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 14192-96 Маркировка грузов

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

Найдено в торговом каталоге metal.place

ГОСТ 15835-2013 в pdf

ГОСТ 15835-2013 в pdf